| กำหนดเอง ชิ้นส่วนขึ้นรูป ออกแบบ | ข้อควรพิจารณาในการออกแบบแม่พิมพ์ แม้ว่ายางสามารถขึ้นรูปเป็นรูปทรงที่ซับซ้อนได้ แต่ชิ้นส่วนยางที่ขึ้นรูปเองจำเป็นต้องคำนึงถึงการออกแบบและการผลิตที่เฉพาะเจาะจง การค้นหาโซลูชันสำหรับการใช้งานที่ต้องการการขึ้นรูปและการประกอบที่มีพิกัดความเผื่อต่ำเป็นสิ่งสำคัญ ความเชี่ยวชาญที่กว้างขวางของผลิตภัณฑ์ยาง DOIT ในกระบวนการผลิต วัสดุ และความรู้ทางเทคนิคทำให้เราสามารถให้คำแนะนำการออกแบบและส่งมอบผลิตภัณฑ์ที่เชื่อถือได้ |

| โครงการ | คำอธิบาย |

| อุปกรณ์ที่มีความแม่นยำสูง | DOIT มีอุปกรณ์การประมวลผล CNC และ EDM ที่มีความแม่นยำระดับเฟิร์สคลาสทั้งในและต่างประเทศ และระดับความแม่นยำในการประมวลผลแม่พิมพ์มีเสถียรภาพและเชื่อถือได้ |

| การเลือกวัสดุแม่พิมพ์ | ขึ้นอยู่กับปัจจัยต่างๆ เช่น ประเภทผลิตภัณฑ์ โครงสร้าง ความต้องการพื้นผิว และวงจรชีวิตของผลิตภัณฑ์ที่ลูกค้าต้องการ DOIT จะประเมินและเลือกเหล็กประเภทต่างๆ วัสดุที่มีจำหน่าย ได้แก่ S50C, P20, 718, NAK80, S136H เป็นต้น |

| การสอบเทียบเทมเพลตแม่พิมพ์ | ก่อนการเปิดแม่พิมพ์ ทั้งด้านหน้าและด้านหลังของแม่แบบใหม่ทั้งหมดจะถูกกราวด์โดยใช้เครื่องเจียรน้ำที่มีความแม่นยำสูงเพื่อให้แน่ใจว่าทั้งสองด้านของแม่พิมพ์มีความขนานกันและความแม่นยำในการจับยึดแม่พิมพ์หลังจากการกดแม่พิมพ์ |

| การจัดการการหดตัว | DOIT ได้สร้างฐานข้อมูลที่สมบูรณ์เกี่ยวกับอัตราการหดตัวของวัสดุยางชนิดต่างๆ ด้วยเหตุนี้ ขนาดช่องเปิดของแม่พิมพ์จึงได้รับการควบคุมอย่างระมัดระวังเพื่อให้แน่ใจว่าผลิตภัณฑ์ตรงตามข้อกำหนดความทนทานต่อการวาดและปรับปรุงระดับ CPK ของขนาดผลิตภัณฑ์ |

| ความสามารถในการออกแบบแม่พิมพ์ | DOIT สามารถออกแบบและผลิตกระบวนการแปรรูปแม่พิมพ์ประเภทหลัก ๆ ดังต่อไปนี้: 1. แม่พิมพ์ขึ้นรูปที่มีความแม่นยำ (โอริง, แหวนชนิด Y, แหวนชนิด X, ปะเก็น ฯลฯ ) 2. แม่พิมพ์ฉีด 3. แม่พิมพ์ถ่ายโอนอย่างต่อเนื่อง 4. แม่พิมพ์ยางซิลิโคนเหลว |

| ประเภทความเชี่ยวชาญ | DOIT ใช้งานได้ดีกับแม่พิมพ์ขึ้นรูป O-RING ที่มีความแม่นยำสูง โดยเฉพาะแม่พิมพ์ O-RING ของยานยนต์ ลักษณะของผลิตภัณฑ์ ความสามารถในการแฟลช ความแม่นยำของเส้นหนีบแม่พิมพ์ และความแม่นยำของมิตินั้นดีกว่าผลิตภัณฑ์ที่คล้ายคลึงกันในยุโรปและสหรัฐอเมริกา |

| ข้อดี DOIT | 1. ออกแบบและผลิตแม่พิมพ์อย่างอิสระ โดยสามารถควบคุมคุณภาพและเวลาในการจัดส่งได้ และความสามารถในการตอบสนองต่อเหตุฉุกเฉินได้ดีกว่าอุตสาหกรรม 2. นักออกแบบแม่พิมพ์มีประสบการณ์ในการออกแบบมายาวนาน 10-20 ปี โดยมีอัตราความสำเร็จสูง ซึ่งช่วยลดต้นทุนการทดสอบ 3. ต้นทุนแม่พิมพ์ต่ำ และการบำรุงรักษาสะดวก แม่พิมพ์การจำลองแบบหลังจากได้รับความยินยอมจากลูกค้าสามารถลงทุนได้ด้วยตัวเอง 4. เทมเพลตทั้งหมดใช้เหล็กแบรนด์ใหญ่ที่มีแหล่งจ่ายที่เชื่อถือได้และคุณภาพมีเสถียรภาพ 5. อุปกรณ์เปิดแม่พิมพ์ได้รับการปรับปรุงและสอบเทียบในเวลาที่เหมาะสม ด้วยความแม่นยำที่มั่นคงและเชื่อถือได้ 6. มีความสามารถในการพัฒนาและประมวลผลแม่พิมพ์ประเภทต่างๆ โดยมีความสามารถด้านเทคนิคที่หลากหลาย และสามารถดำเนินการพัฒนาผลิตภัณฑ์ต่างๆ ให้กับลูกค้าได้ 7. มีความเชี่ยวชาญในการใช้งานซอฟต์แวร์แอปพลิเคชัน CAD, CAM และ CAE ต่างๆ สำหรับการออกแบบและการผลิตแม่พิมพ์ รวมถึง Mastercam, UG และ Pro/ENGINEER |

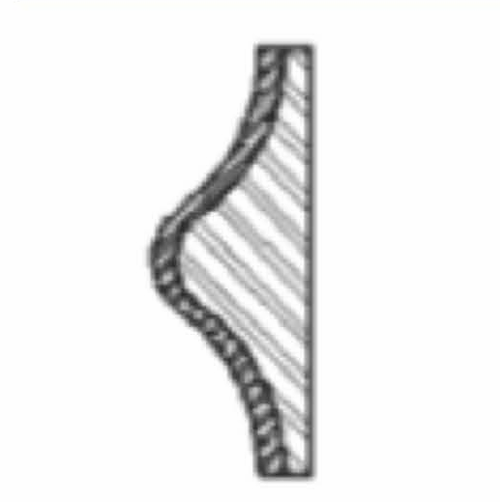

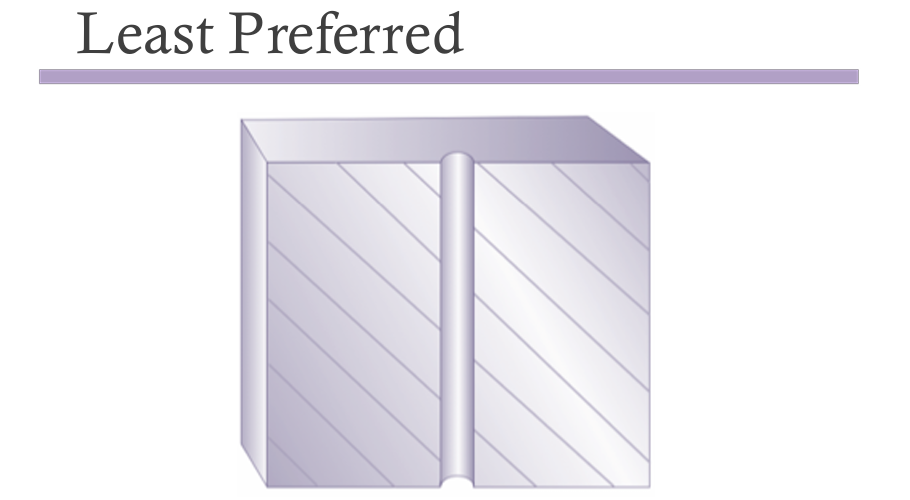

| การตัดราคาเป็นคุณลักษณะส่วนหนึ่งที่ฉายกลับเข้าไปในเนื้อหาหลัก การเจาะลึกลงไปจะทำให้ชิ้นส่วนนั้นถอดออกจากแม่พิมพ์ได้ยากขึ้นหรือเป็นไปไม่ได้เลยด้วยซ้ำ แม่พิมพ์ดังกล่าวมีราคาแพงในการสร้างและใช้งาน ส่งผลให้มีต้นทุนที่สูงขึ้น | กำจัดง่าย  มุมมองด้านข้าง ราคาแม่พิมพ์ที่ต่ำกว่า | การกำจัดที่ยากลำบาก  มุมมองด้านข้าง ราคาแม่พิมพ์ที่สูงขึ้น |

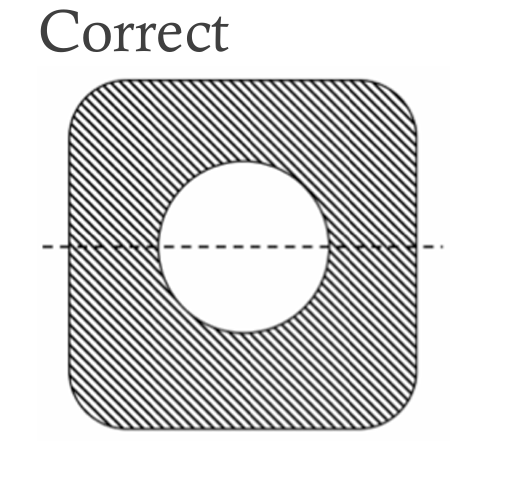

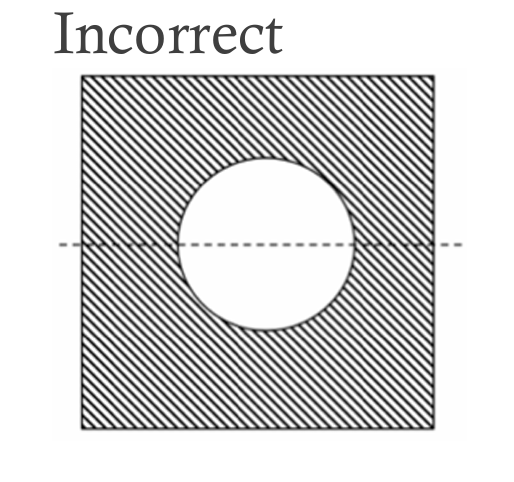

รัศมีมุม มุมมองด้านบน   แม่พิมพ์เหล็กสามารถขึ้นรูปได้ง่ายกว่าเมื่อมีมุมโค้งมนมากกว่าแบบสี่เหลี่ยม มุมที่แหลมคมทำให้การตัดเฉือนยากขึ้นและมีราคาแพงขึ้น และอาจทำให้เกิดข้อบกพร่องในการขึ้นรูป ส่งผลเสียต่อคุณภาพ ดังนั้นชิ้นส่วนต่างๆ ควรมีมุมมนเมื่อมองจากด้านบน | ขอบสี่เหลี่ยม มุมมองด้านข้าง   |

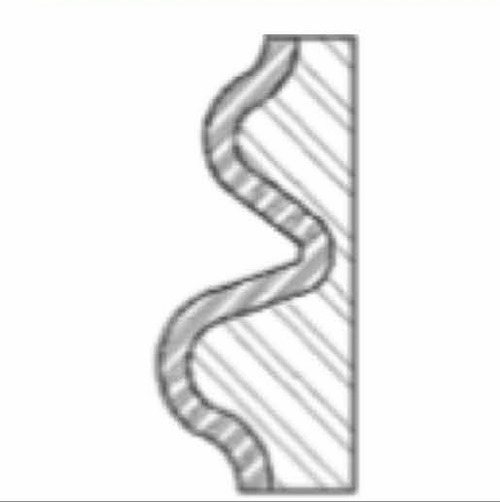

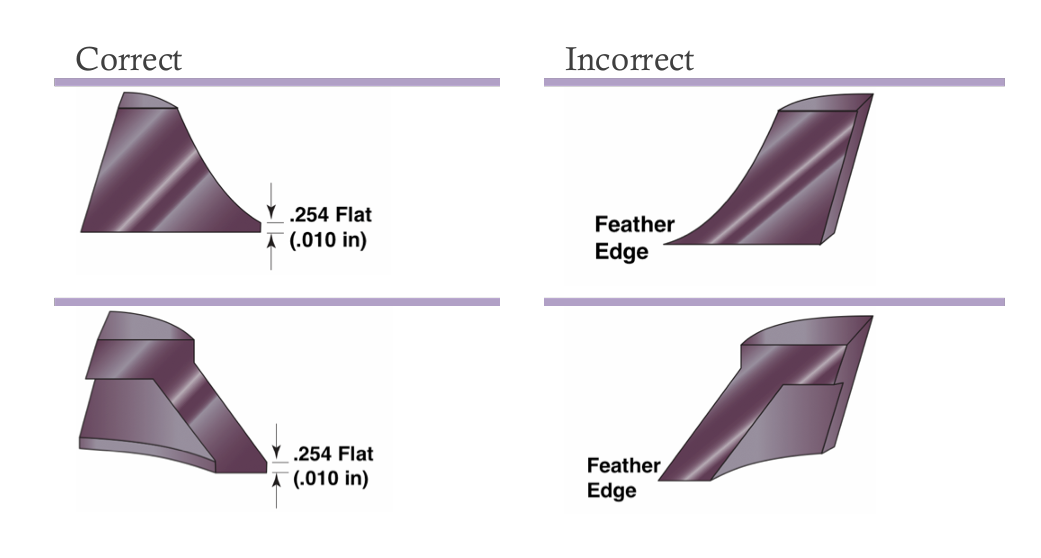

| ขอบคมหรือที่เรียกว่าขอบมีดหรือขอบขนนก มักจะฉีกขาดเมื่อนำออกจากแม่พิมพ์ และอาจแตกหักได้ในระหว่างการดับไฟตามปกติ ดังนั้น เว้นแต่จำเป็นต้องใช้ขอบที่แหลมคม แนะนำให้ตัดเป็นสี่เหลี่ยมจัตุรัส (ขั้นต่ำ 0.25 มม. หรือ .01 นิ้ว) |  |

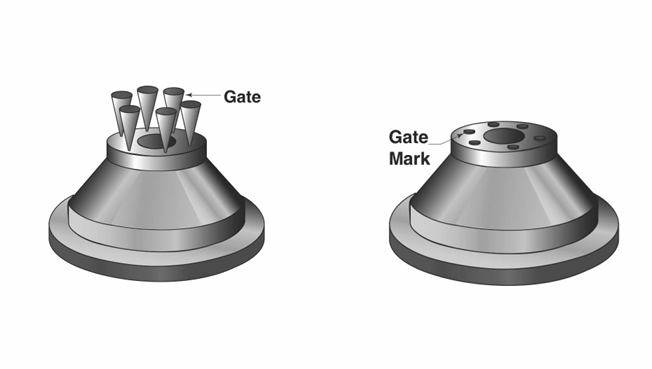

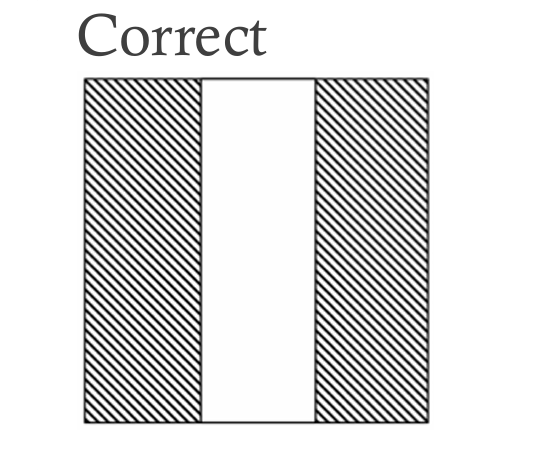

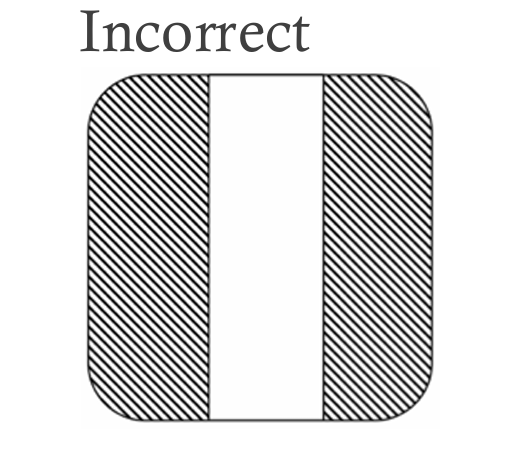

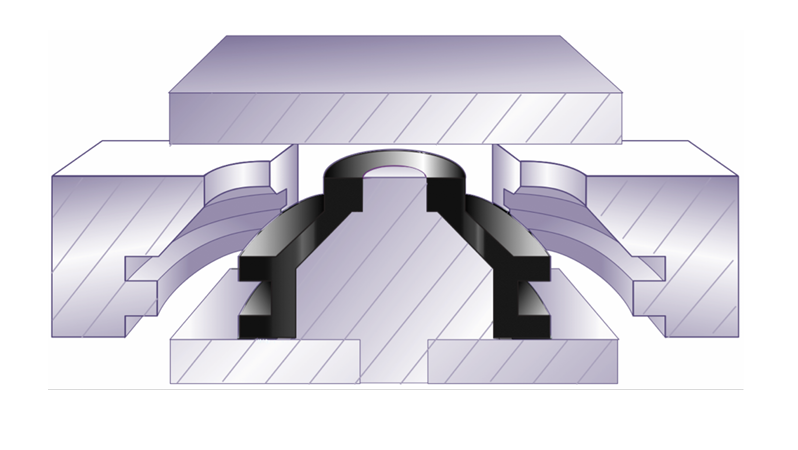

แนวตั้ง เมื่อออกแบบแม่พิมพ์ ควรพิจารณาการถอดชิ้นส่วนออกจากแม่พิมพ์ด้วย ตัวอย่างเช่น แม่พิมพ์ (ขวา) ที่ประกอบด้วยแผ่นสามแผ่นเปิดในแนวตั้ง ในกรณีนี้ ไม่สามารถถอดชิ้นส่วนออกจากแม่พิมพ์ที่เปิดในแนวนอนได้ |  | แนวนอนและแนวตั้ง แม่พิมพ์ (ขวา) ประกอบด้วยแผ่นสี่แผ่น เปิดได้ทั้งแนวนอนและแนวตั้ง การนำชิ้นส่วนในการออกแบบนี้ออกได้ง่ายกว่าการพยายามดึงส่วนตัดด้านล่างผ่านรูตรงกลาง |  |

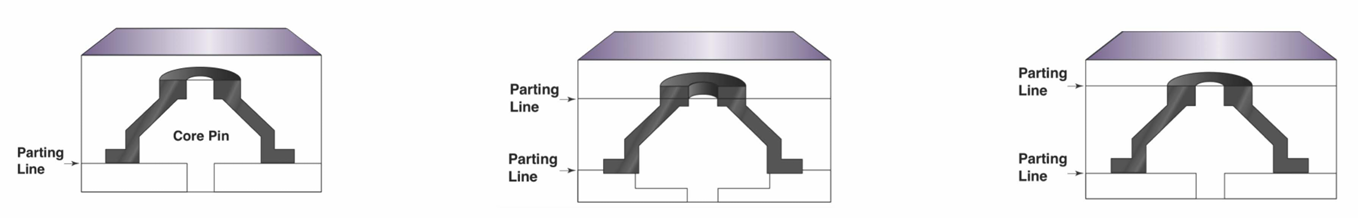

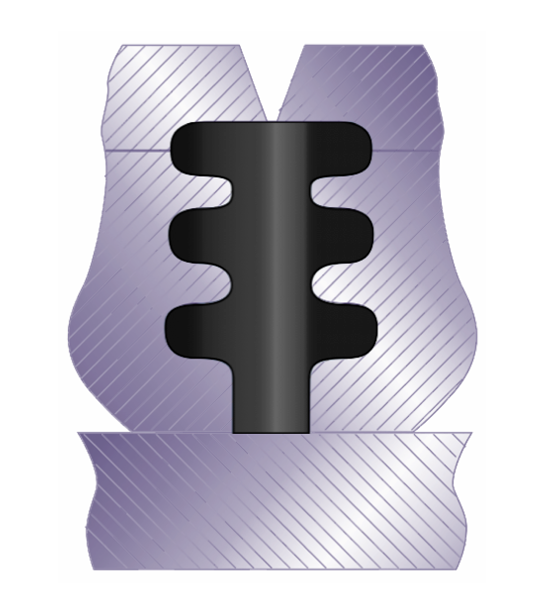

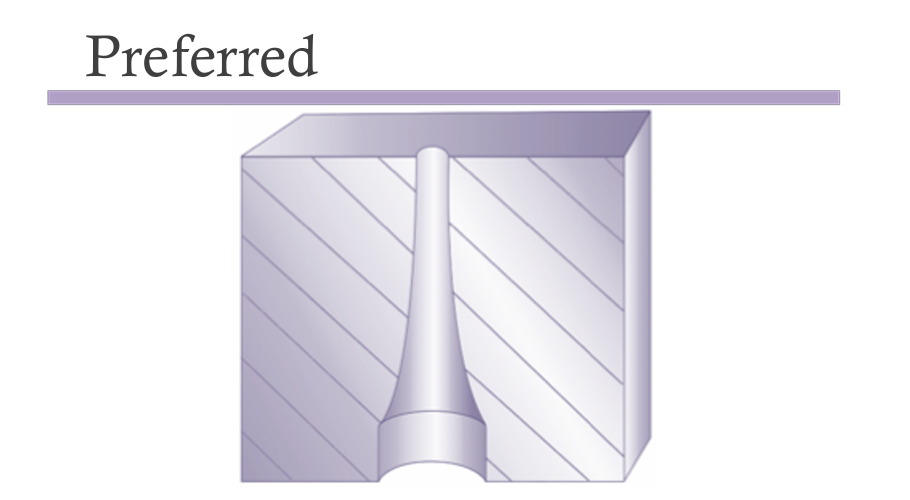

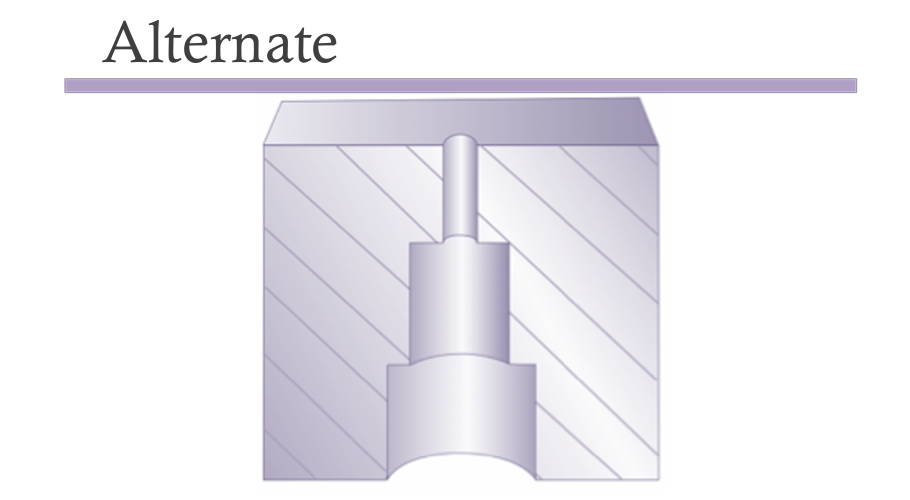

รูหรือเส้นผ่านศูนย์กลางภายในเกิดขึ้นจากการสอดหมุดหลักเข้าไปในช่อง แรงกดในการขึ้นรูปสูงสามารถออกแรงอย่างแรงกับพิน ซึ่งอาจทำให้เกิดการโค้งงอและทำให้เกิดรูที่ผิดปกติได้ ดังนั้น ควรขยายขนาดคอร์พินและเส้นผ่านศูนย์กลางภายในของรูให้ใหญ่ที่สุด (โดยเฉพาะที่ฐาน) เพื่อป้องกันไม่ให้พินงอหรือแตกหัก หลักเกณฑ์พื้นฐานคือ: - ความสูงของรูไม่ควรเกินเส้นผ่านศูนย์กลางสองเท่า -เส้นผ่านศูนย์กลางขั้นต่ำของรูควรอยู่ที่ประมาณ 1.27 มม. (.050 นิ้ว) |    |